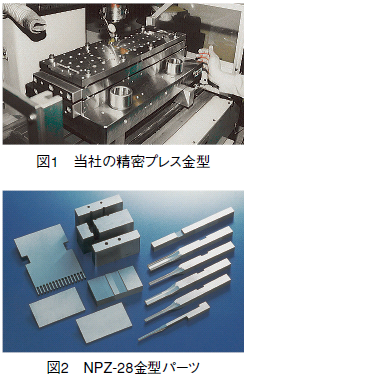

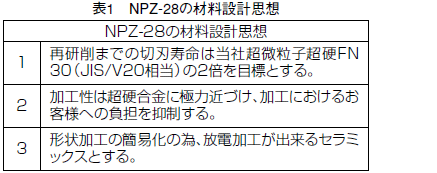

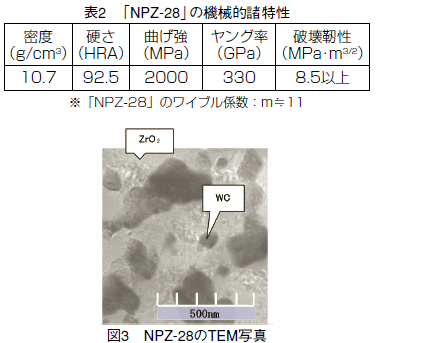

1)「NPZ-28」は、プレス金型のせん断加工工具向けに、超硬合金の耐摩耗性に対し、飛躍的な向上を目指して開発されたセラミックス材料である。

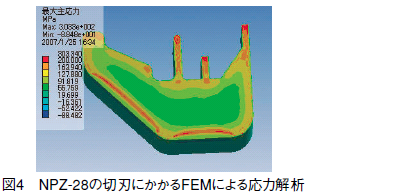

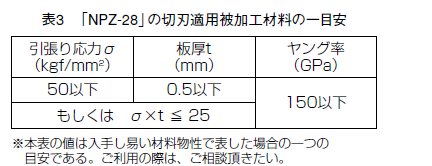

2)「NPZ-28」の切刃への導入に際し、簡易的な選定基準として、適用可能な被加工材の特性を示した。

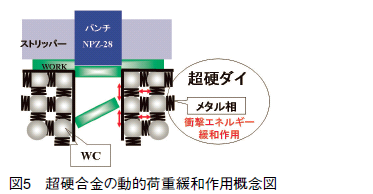

3)「NPZ-28」をプレスせん断加工で用いる場合のチッピング抑制には、超硬合金との組合せが良好である。

4)「NPZ-28」のプレスせん断加工パーツにおける研摩加工品の面粗度は、一般的な超硬パーツと同程度の0.6μmRmax以上を推奨する。

5)「NPZ-28」のプレスせん断加工における切刃寿命は、当社の超微粒子超硬合金と比較して2倍前後の寿命向上が確認されている。

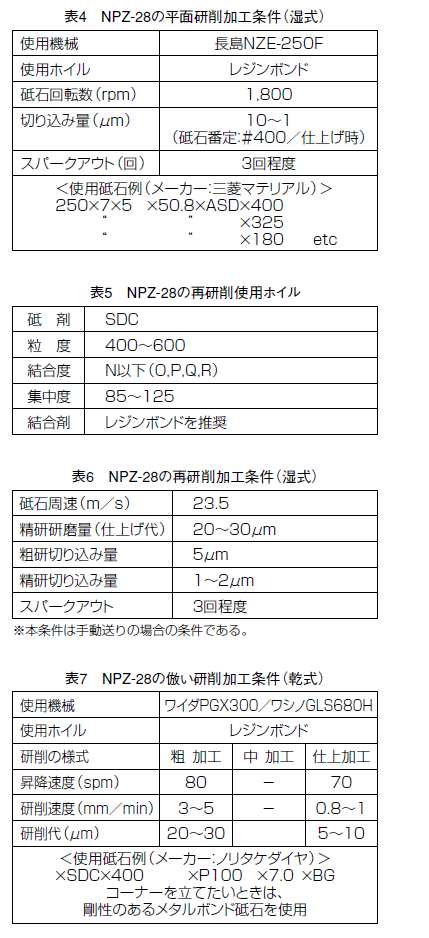

6)「NPZ-28」の研削加工条件は、超硬合金と概ね同じである。但し、条件の更なる最適化により、より材料特性を引き出して、パーツ性能の差別化を図っている加工メーカーも存在する。

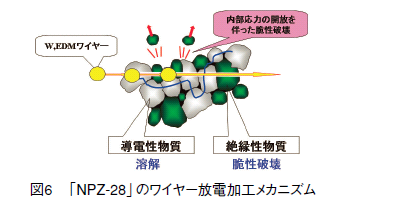

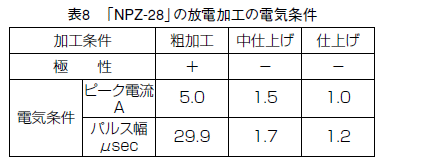

7)「NPZ-28」のワイヤー放電加工条件は、超硬合金と概ね同じである。

8)「NPZ-28」の放電加工においては、本稿で示した放電加工の電気条件にて、3.1μmRzの面粗度を得ている。

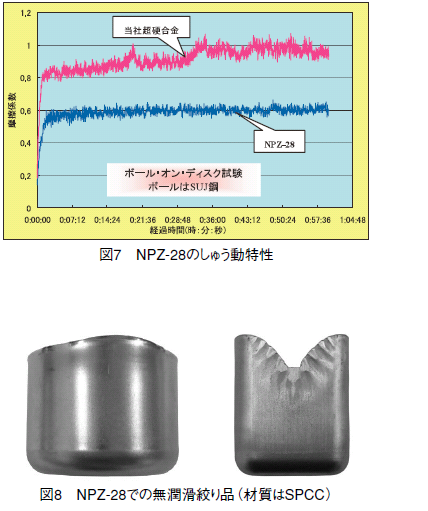

9)「NPZ-28」は、優れたしゅう動特性を有し、プレス成形工程の金型パーツにも効果を発揮する。

10)また、優れた耐摩耗性により、パイロットピンなどの、耐摩耗特性が重要な用途にも良好な適性を発揮する。

以上、本稿では、「NPZ-28」に関し、特にプレスせん断加工の金型パーツとしての特性と使い方を中心に解説させて頂いた。各スタンピングメーカー様において、「NPZ-28」の特性を十分ご理解頂き、適材適所での利用により、劇的な生産性の向上を実現頂き、貴社のスタンピング工程における生産コストの低減に貢献できれば幸いである。

《参考文献》

1)岡村弘之:線形破壊力学入門,初版,培風館,(2004)。

2)竹内洋一郎ほか:セラミックの強度と破壊対策,初版,

経営開発センター出版部,pp77‐127,(S59)。

3)玉置賢次ほか:平成17年度塑性加工春季講演会講演

論文集,pp47-48,(2005)。

4)玉置賢次ほか:平成18年度塑性加工春季講演会講演

論文集,pp83-84,(2006)。

(開発技術センター)