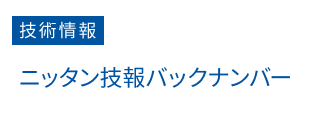

表1、図1には摺動材料として用いられる超硬合金の機械的特性、特徴を示している。

(1) 耐摩耗性

主に硬度に依存するもので、これらの硬質材料ではほぼ十分な硬さを有する。相手材との相性、摩擦係数、安定潤滑膜の維持、PV値の上昇等の要因により影響を受ける。

(2) 強度

摺動による応力、発熱、機械的拘束による応力があり、これらに耐えうる強度、外部応力による変形防止(高い弾性率)が必要となる。

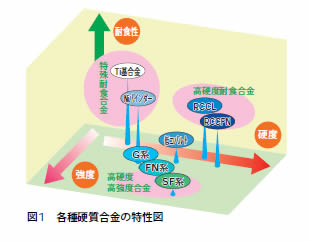

(3) 耐食性

摺動面には安定摺動(安定潤滑膜維持)のため加工精度と面粗度が求められるが、用いられる溶液による腐食で大きくその精度に損傷を受ける場合があり、化学的安定性が求められる。

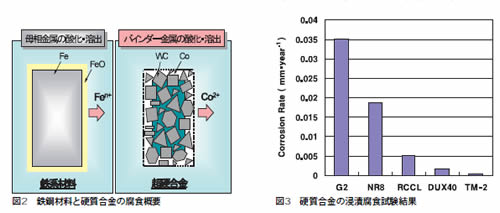

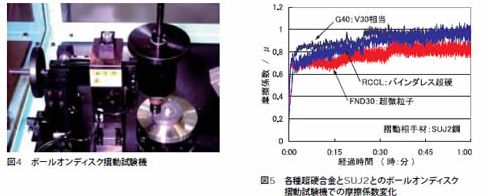

(4)摺動特性

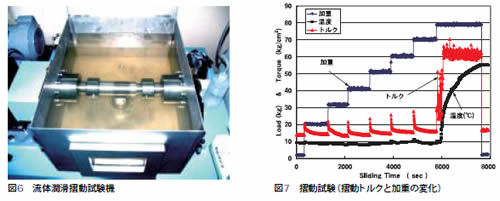

金型等の固体潤滑条件下では、低摩擦係数、耐摩耗性(アブレッシブ摩耗、凝着摩耗)が要求されるが、基本的には高硬度、相手材との親和性、耐凝着性の検討が必要となる。ポンプ部材等の流体潤滑条件下では、安定潤滑膜がどのように構成されるか、潤滑材(酸化、水酸化膜)の形成が重要となる。