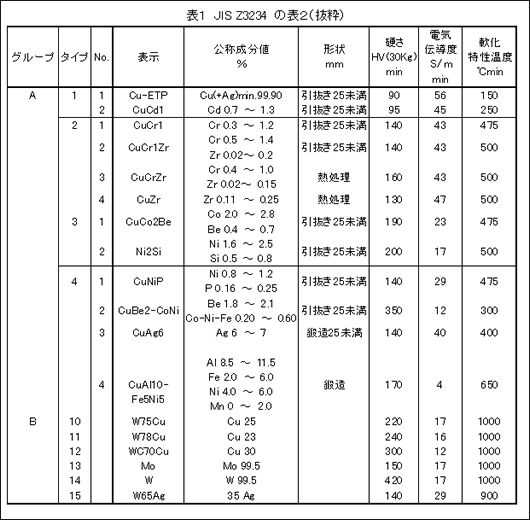

| 商品名 | 組成 | 比重 | 硬さHv | IACS% | *切削加工 | 研削加工 | NDB | |

|---|---|---|---|---|---|---|---|---|

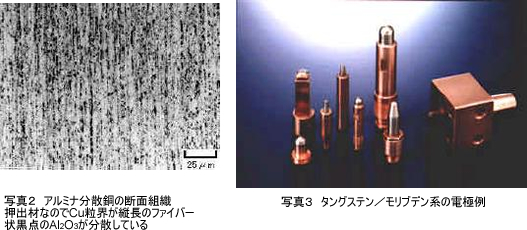

| 当社材種 | TR | W99.9%以上 | 19.3 | 450 | 31 | 難 | 可 | 可 |

| MR | Mo99.9%以上 | 10.2 | 250 | 30 | 可 | 可 | 可 | |

| C10B2 | 10%Cu-W | 16.8 | 330 | 30 | 快削 | 可 | 可 | |

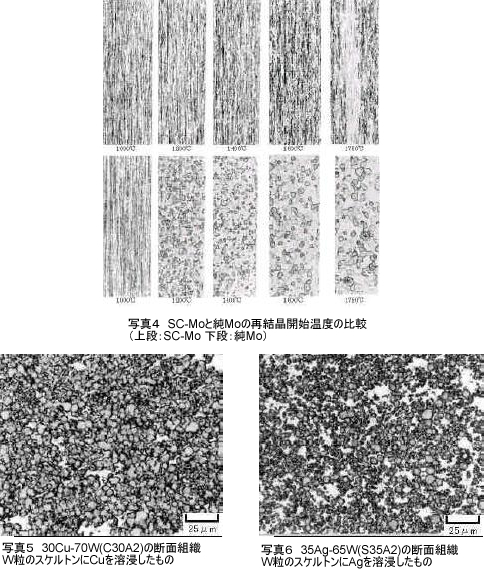

| C20A2 | 20%Cu-W | 15.6 | 280 | 40 | 快削 | 可 | 可 | |

| C30A2 | 30%Cu-W | 14.2 | 225 | 48 | 快削 | 可 | 可 | |

| S35A2 | 35%Ag-W | 14.8 | 210 | 53 | 快削 | 可 | 不可 | |

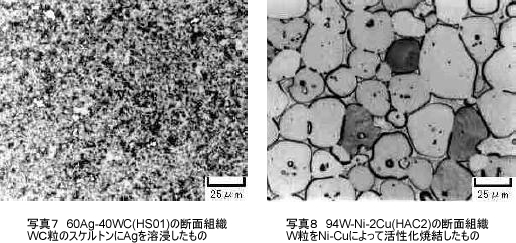

| HS01 | 40%Ag-WC | 12.8 | 250 | 37 | 難 | 可 | 不可 | |

| HAC2 | 94W-Ni-2%Cu | 17.9 | 280 | 19 | 快削 | 可 | 不可 | |

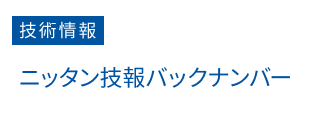

| 比較 | クロム銅 | Cu-1%Cr | 8.9 | 150 | 80 | 良 | 可(軟) | 不可 |

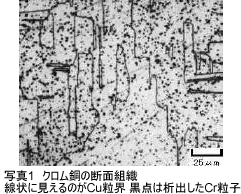

| アルミナ分散銅 | Cu-0.5%Al2O3 | 8.7 | 150 | 80 | 良 | 可(軟) | 不可 |

| 接合面積 | 接合強度 | 熱伝導率 W/mk | |

|---|---|---|---|

| ろう付品 | 60〜80% | 98MPa以上 | 170 |

| NDB品 | ほぼ100% | 127MPa以上 |

| 分野 | 被溶接材事例 | 不具合現象 | 推奨電極材質 ( )内は当社の商品名 | 解説 |

|---|---|---|---|---|

| Cuと合金化 してしまう溶接物やめっき品 | ステンレス板、鋼板、ニッケル板、 ニッケルめっき品など | 合金化により電極表面のIACS%が低下し、発熱の増大、合金化の加速、・・・といった現象が起こして、電極寿命が早まる。Cu成分が約99%のクロム銅やアルミナ分散銅では寿命が短い | Ag-W(S35A2) Ag-WC(HS01) など | Fe、Niと反応の少ないAgと、高融点、高硬度のWCやWと複合合金化したもの。特にAg-WC系電極は、タングステン系電極のなかでは最も酸化し難く、優れた特性を発揮する。 |

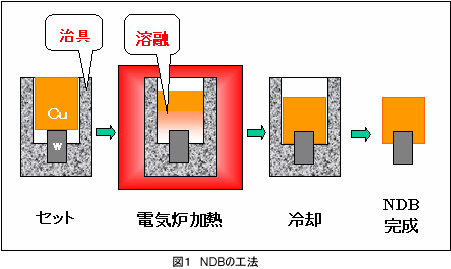

| 亜鉛めっき、すずめっき、はんだめっきなど | W(TR) Mo(MR) Cu-W(C10B2) W-α(HAC2) など | Cu、AgはZn、Sn、はんだ(Sn-Pb)と反応する。Ag、Cuを含まない、もしくはAg、Cuが微量の材質が適する。NDB法でCuシャンクを形成し、通電休止時の冷却効果を上げた物が優れた性能を発揮する。 | ||

| 熱伝導がよい溶接物 | 銅板、銅線など | 溶接物の熱伝導性がよいため、溶接点の熱が逃げる。クロム銅やアルミナ分散銅では溶接点の熱を奪いすぎる。よって溶接が困難または不可。溶接電流を大きく、通電時間を長くしなければならず、電極にかかる熱的負荷が大きい。 | 電極が赤熱するくらいの溶接条件が必要。クロム銅やアルミナ分散銅では耐えられない。高温強度が優れたWもしくはMoが最適。NDB法でCuシャンクを形成し通電休止時の冷却効果を上げた電極が優れた性能を発揮する。 | |

| 大電流、 長通電時間が必要な条件 | 厚板もの 熱かしめなど | |||

| 溶接ショットサイクルが早い条件 | 電子部品関連 電池部品関連 車載電気部品 (ショットサイクルが数回/秒) | 繰り返される加熱にクロム銅は軟化変形する。アルミナ分散銅でも耐えられない | W(TR) Mo(MR) Cu-W (C10B2/C20A2/C30A2) Ag-W(S35A2) Ag-WC(HS01) W-α(エメ-HAC2) など | 高温強度に優れたW、Moと電気的、熱的良導体のCu、Agを複合化させた電極が用いられる。条件によりその合金組成、材質は選定されている。 |